Januar 9, 2025

Verbesserung des Pulverhandlings in der pharmazeutischen Produktion: Optimierung von Sicherheit und Effizienz

Gemeinsame Herausforderungen beim Pulvertransfer

Die Handhabung von Pulvern ist ein grundlegender Aspekt der pharmazeutischen Produktion, birgt jedoch einige Herausforderungen, die die Effizienz, Sicherheit und Produktintegrität beeinträchtigen können. Der Umgang mit feinen Pulvern für die Arzneimittelherstellung erfordert eine präzise Kontrolle, um Verunreinigungen, Materialverluste und Unstimmigkeiten in der Formulierung zu vermeiden. Mehrere Schlüsselfaktoren tragen zu Schwierigkeiten beim Pulvertransfer bei.

Luftverschmutzung und Staubentwicklung

Feine pharmazeutische Pulver neigen dazu, sich während des Transfers in der Luft zu verteilen, was zu Kontaminationsrisiken und Gesundheitsgefahren für das Personal führt. Übermäßiger Staub kann auch die Sauberkeit von Produktionsbereichen beeinträchtigen und die Einhaltung von Vorschriften erschweren.

Materialverlust und Abfall

Bei Transferprozessen führt das Verschütten von Pulver oder das Anhaften an den Oberflächen der Geräte zu Materialverlusten. Mit der Zeit kann dies die Produktionseffizienz erheblich beeinträchtigen und die Herstellungskosten erhöhen.

Risiken der Kreuzkontamination

In pharmazeutischen Einrichtungen mit mehreren Produkten können sich Pulverrückstände von einer Charge mit einer anderen vermischen und zu einer Kreuzkontamination führen. Dies ist besonders problematisch in Einrichtungen, die mit starken Medikamenten oder allergenen Verbindungen arbeiten.

Probleme mit der Fließfähigkeit

Bestimmte Pulver haben schlechte Fließeigenschaften, die einen reibungslosen Transfer zwischen den Prozessschritten erschweren. Dies kann zu inkonsistenter Dosierung, Verstopfung von Transferleitungen und Ineffizienz bei Misch- und Verschnittprozessen führen.

Exposition des Betreibers

Eine unzureichende Eindämmung während des Pulvertransfers setzt das Personal gefährlichen Materialien aus. Eine längere Exposition gegenüber pharmazeutischen Wirkstoffen (APIs) kann ein Gesundheitsrisiko darstellen und macht den Einsatz von Containment-Lösungen zum Schutz der Mitarbeiter erforderlich.

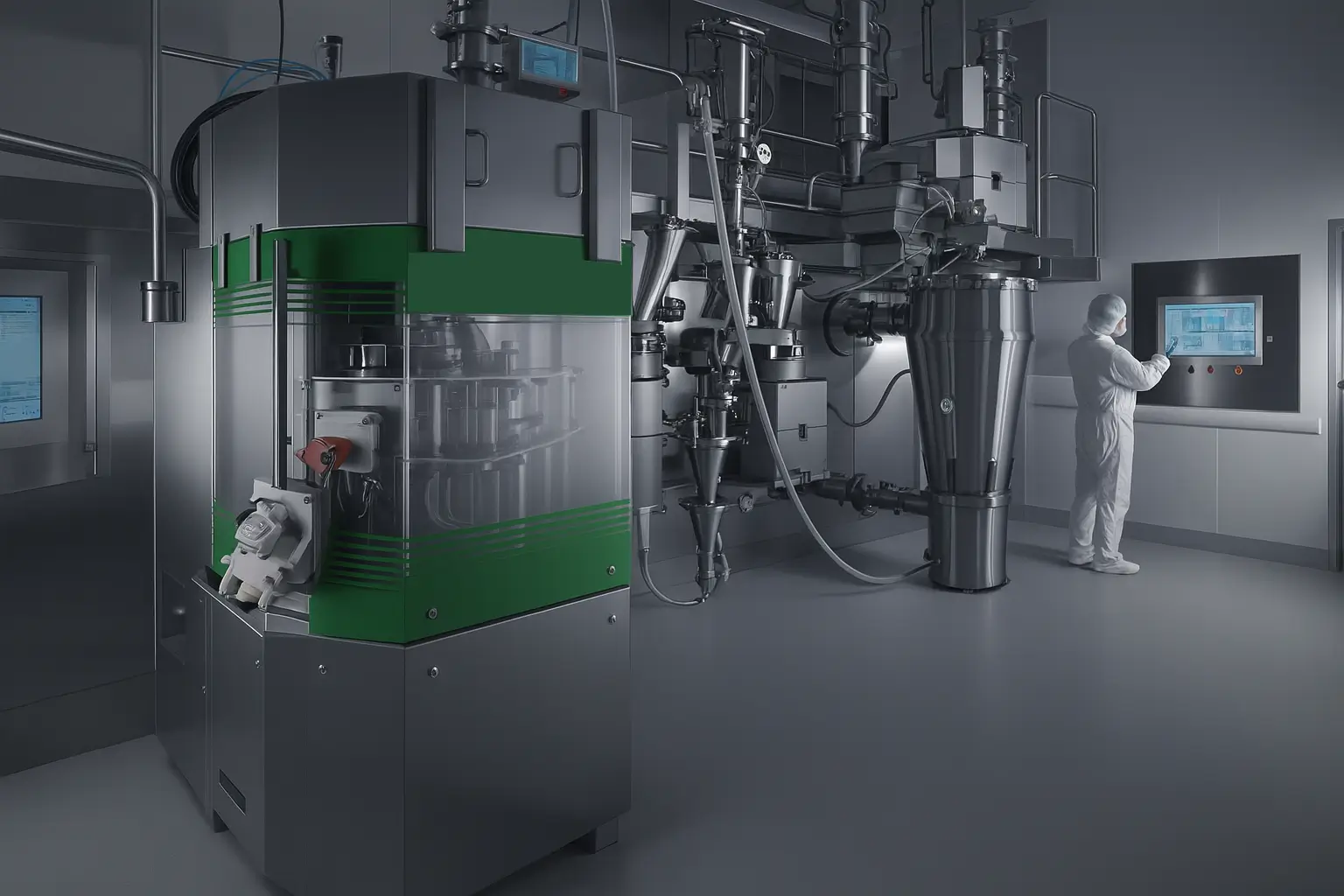

Beste Ausrüstung zur Reduzierung von Abfall und Kontamination

Um diese Herausforderungen zu meistern, setzen Pharmahersteller spezielle Geräte ein, die die Effizienz des Pulvertransfers verbessern und gleichzeitig das Kontaminationsrisiko und den Materialverlust minimieren.

Geteilte Absperrklappen (SBVs)

Geteilte Absperrklappen (SBVs) werden häufig im pharmazeutischen Pulvertransfer eingesetzt, um eine geschlossene und kontaminationsfreie Bewegung von Materialien zwischen den Verarbeitungseinheiten zu gewährleisten.

Wie SBVs die Handhabung von Pulver verbessern:

- Reduziert Kreuzkontamination: SBVs schaffen eine geschlossene Umgebung, die das Auslaufen von Pulver verhindert und die Exposition der umliegenden Bereiche minimiert.

- Erhöht die Sicherheit des Bedieners: Die Bediener bleiben durch den kontrollierten Transferprozess vor Gefahrstoffen geschützt.

- Minimiert Produktverluste: Die Ventilkonstruktion gewährleistet einen sicheren Transfer und reduziert den Materialverlust.

-

Mikronisierer für die Präzisions-Pulververarbeitung

Die Mikronisierung ist ein entscheidender Schritt in der pharmazeutischen Herstellung, um die erforderliche Partikelgröße für eine bessere Löslichkeit und Bioverfügbarkeit von Arzneimitteln zu erreichen. Mikronisierer, wie z. B. Strahlmühlen, sorgen für eine kontrollierte Reduzierung der Partikelgröße.

Vorteile von Mikronisierern:

- Einheitliche Partikelgröße: Gewährleistet die Einheitlichkeit der Formulierung, die für die Wirksamkeit des Arzneimittels entscheidend ist.

- Geringerer Abfall: Präzisionsfräsen verhindert unnötigen Materialverlust.

- Minimale Wärmeentwicklung: Im Gegensatz zum mechanischen Fräsen arbeiten Mikronisierer ohne übermäßige Wärmeentwicklung, wodurch die Stabilität von temperaturempfindlichen Verbindungen erhalten bleibt.

Vakuumförderer für staubfreien Pulvertransfer

Vakuumfördersysteme sind eine wirksame Methode für den Transport von pharmazeutischen Pulvern ohne Luftverunreinigungen. Diese Systeme nutzen Unterdruck, um Pulver durch geschlossene Rohrleitungen zu transportieren.

Warum Vakuumförderer vorteilhaft sind:

- Staubfreie Übertragung: Vollständig geschlossene Systeme verhindern die Ausbreitung von Pulver in die Umwelt.

- Verbesserte Reinigungsfähigkeit: Geringeres Risiko von Produktablagerungen und einfachere Wartung der Geräte.

- Effiziente Handhabung von zerbrechlichen Pulvern: Erhält die Integrität des Pulvers ohne übermäßige Verdichtung oder Entmischung.

Containment-Isolatoren für hochwirksame Pulver

Für den Umgang mit hochwirksamen oder gefährlichen pharmazeutischen Pulvern bieten Containment-Isolatoren eine vollständig geschlossene Umgebung, die maximalen Schutz für Bediener und Produkte gewährleistet.

Vorteile von Containment-Isolatoren:

- Verbesserter Bedienerschutz: Minimiert die Exposition gegenüber pharmazeutischen Wirkstoffen (APIs).

- Verbesserte Reinraumkonformität: Erfüllt die strengen Industrieanforderungen für die sterile Fertigung.

- Kontrollierte Atmosphäre: Sorgt für gleichbleibende Umgebungsbedingungen bei empfindlichen Pulvern.

Vorteile von geteilten Absperrklappen und Mikronisierern

Der Einsatz fortschrittlicher Pulverhandhabungsgeräte wie geteilte Absperrklappen und Mikronisierer verbessert die Effizienz und Sicherheit der pharmazeutischen Produktion erheblich.

Geringerer Pulververlust und Abfall

Herkömmliche Methoden der Pulverhandhabung führen häufig zu Materialverlusten, die die Gesamteffizienz der Produktion beeinträchtigen. Geteilte Absperrklappen schaffen ein sicheres Transfersystem, das den Pulververlust während der Verarbeitung reduziert. Ebenso bieten Mikronisierer eine Präzisionszerkleinerung, die sicherstellt, dass Rohstoffe ohne übermäßigen Abfall effizient genutzt werden.

Verbesserte Produktqualität

Die Beibehaltung einer präzisen Partikelgröße ist bei pharmazeutischen Formulierungen von entscheidender Bedeutung. Mikronisierer ermöglichen eine gleichmäßige Partikelgrößenverteilung und verbessern so die Absorption und Wirksamkeit von Medikamenten. Darüber hinaus stellen geteilte Absperrklappen sicher, dass Pulver während des Transfers nicht kontaminiert werden und die Produktintegrität erhalten bleibt.

Minimiertes Risiko einer Kreuzkontamination

Die Kontrolle des Pulverflusses ist entscheidend für die Vermeidung von Kreuzkontaminationen in pharmazeutischen Einrichtungen. Geteilte Absperrklappen ermöglichen einen geschlossenen Transfer zwischen den Produktionsstufen, während Mikronisierer eine präzise Kontrolle der Partikelgröße ohne unerwünschte Vermischung verschiedener Substanzen gewährleisten.

Verbesserte Sicherheit für Bediener

Der Umgang mit hochwirksamen pharmazeutischen Pulvern erfordert strenge Sicherheitsmaßnahmen, um die Arbeitnehmer vor Inhalationsexposition zu schützen. Containment-Lösungen wie SBVs und Mikronisierer reduzieren die Notwendigkeit der manuellen Handhabung und verringern das Risiko der Exposition gegenüber gefährlichen Verbindungen.

Einhaltung von Vorschriften und GMP-Standards

Pharmazeutische Hersteller müssen sich an die GMP-Vorschriften (Good Manufacturing Practice) halten, die strenge Einschluss- und Pulverhandhabungsverfahren vorschreiben. Der Einsatz von geteilten Absperrklappen, Mikronisierern und Vakuumförderern gewährleistet die Einhaltung der gesetzlichen Vorschriften und verringert die Wahrscheinlichkeit von Produktrückrufen oder Qualitätsproblemen.

Die wichtigsten Erkenntnisse für verbesserten Pulvertransfer und Rückhaltung

Ein effektives Pulverhandling ist für die Optimierung der pharmazeutischen Produktionsprozesse unerlässlich. Die Bewältigung von Herausforderungen wie Luftverunreinigungen, Produktverluste und Kreuzkontaminationen erfordert den Einsatz von Spezialgeräten, die auf Präzision und Sicherheit ausgelegt sind. Teilbare Absperrklappen, Mikronisierer, Vakuumförderer und Containment-Isolatoren tragen alle zu höherer Effizienz, besserer Produktqualität und besserem Bedienerschutz bei.

Hersteller, die in fortschrittliche Lösungen für das Pulverhandling investieren, verbessern nicht nur die Sicherheit und die Einhaltung von Vorschriften, sondern steigern auch die allgemeine betriebliche Effizienz und sorgen so für konsistente und hochwertige pharmazeutische Produkte.