9 de enero de 2025

Mejora de la manipulación de polvos en la producción farmacéutica: Optimización de la seguridad y la eficacia

Retos comunes en la transferencia de polvo

La manipulación de polvos es un aspecto fundamental de la fabricación farmacéutica, pero presenta varios retos que pueden afectar a la eficacia, la seguridad y la integridad del producto. La manipulación de polvos finos para la producción de fármacos requiere un control preciso para evitar la contaminación, la pérdida de material y las incoherencias en la formulación. Varios factores clave contribuyen a las dificultades en la transferencia de polvos.

Contaminación atmosférica y generación de polvo

Los polvos farmacéuticos finos tienden a ser transportados por el aire durante la transferencia, lo que conlleva riesgos de contaminación y peligros para la salud de los operarios. El exceso de polvo también puede comprometer la limpieza de las zonas de fabricación, lo que dificulta el cumplimiento de la normativa.

Pérdidas y residuos de material

Durante los procesos de transferencia, los derrames de polvo o su adherencia a las superficies de los equipos provocan pérdidas de material. Con el tiempo, esto puede afectar significativamente a la eficiencia de la producción y aumentar los costes de fabricación.

Riesgos de contaminación cruzada

En las instalaciones farmacéuticas multiproducto, los residuos de polvo de un lote pueden mezclarse con otro, lo que da lugar a contaminación cruzada. Esto es especialmente preocupante en instalaciones que manipulan fármacos potentes o compuestos alergénicos.

Problemas de fluidez

Algunos polvos tienen características de fluidez deficientes, lo que dificulta su transferencia sin problemas entre las fases del proceso. Esto puede dar lugar a dosificaciones incoherentes, atascos en las líneas de transferencia e ineficiencias en los procesos de mezcla y combinación.

Exposición del operador

Una contención inadecuada durante el trasvase de polvo expone a los operarios a materiales peligrosos. La exposición prolongada a ingredientes farmacéuticos activos (API) puede plantear riesgos para la salud, lo que hace necesario el uso de soluciones de contención para proteger a los trabajadores.

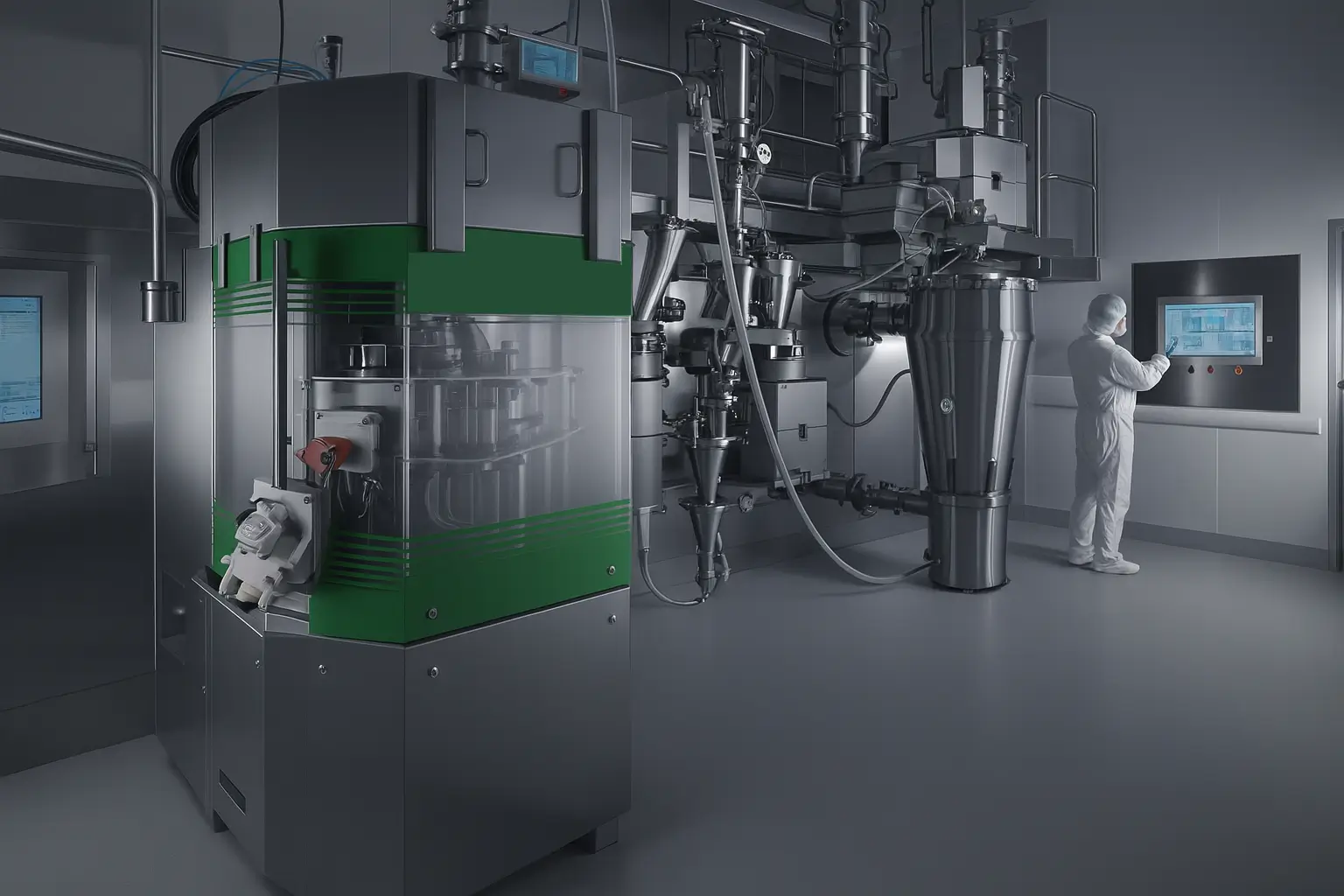

Los mejores equipos para reducir los residuos y la contaminación

Para hacer frente a estos retos, los fabricantes de productos farmacéuticos utilizan equipos especializados diseñados para mejorar la eficacia de la transferencia de polvo, minimizando al mismo tiempo los riesgos de contaminación y la pérdida de material.

Válvulas de mariposa partidas (SBV)

Las válvulas de mariposa divididas (SBV) se utilizan ampliamente en la transferencia de polvo farmacéutico para garantizar un movimiento contenido y sin contaminación de los materiales entre las unidades de procesamiento.

Cómo mejoran los SBV la manipulación del polvo:

- Reduce la contaminación cruzada: Los SBV crean un entorno sellado que evita las fugas de polvo y minimiza la exposición de las zonas circundantes.

- Mejora la seguridad de los operarios: Los operarios permanecen protegidos de los materiales peligrosos gracias al proceso de transferencia controlada.

- Minimiza la pérdida de producto: El diseño de la válvula garantiza una transferencia segura, reduciendo el desperdicio de material.

-

Micronizadores para el procesado de precisión de polvos

La micronización es un paso fundamental en la fabricación de productos farmacéuticos, que se utiliza para conseguir el tamaño de partícula necesario para mejorar la solubilidad y biodisponibilidad de los fármacos. Los micronizadores, como los molinos de chorro, reducen de forma controlada el tamaño de las partículas.

Ventajas de los micronizadores:

- Tamaño uniforme de las partículas: Garantiza la uniformidad de la formulación, crucial para la eficacia del fármaco.

- Reducción de residuos: El fresado de precisión evita pérdidas innecesarias de material.

- Generación mínima de calor: A diferencia del fresado mecánico, los micronizadores funcionan sin calor excesivo, preservando la estabilidad de los compuestos sensibles a la temperatura.

Transportadores por vacío para el transporte de polvo sin polvo

Los sistemas de transporte por vacío son un método eficaz para transferir polvos farmacéuticos sin contaminar el aire. Estos sistemas utilizan presión negativa para transportar polvos a través de tuberías cerradas.

Por qué son beneficiosos los transportadores por vacío:

- Transferencia sin polvo: Los sistemas totalmente cerrados evitan la dispersión de polvo en el medio ambiente.

- Mayor facilidad de limpieza: Menor riesgo de acumulación de producto y mantenimiento más sencillo del equipo.

- Manipulación eficaz de polvos frágiles: Mantiene la integridad del polvo sin compactación ni segregación excesivas.

Aisladores de contención para polvos de alta potencia

Para la manipulación de polvos farmacéuticos altamente potentes o peligrosos, los aisladores de contención proporcionan un entorno totalmente cerrado, garantizando la máxima protección para los operarios y los productos.

Ventajas de los aisladores de contención:

- Mayor protección del operario: Minimiza la exposición a los principios activos farmacéuticos (API).

- Cumplimiento mejorado de la normativa sobre salas limpias: Cumple los estrictos requisitos de la industria para la fabricación estéril.

- Atmósfera controlada: Mantiene unas condiciones ambientales constantes para polvos sensibles.

Ventajas de las válvulas de mariposa divididas y los micronizadores

La implantación de equipos avanzados de manipulación de polvos, como válvulas de mariposa divididas y micronizadores, mejora significativamente la eficacia y la seguridad de la producción farmacéutica.

Reducción de pérdidas y residuos de polvo

Los métodos tradicionales de manipulación del polvo suelen provocar pérdidas de material, lo que afecta a la eficacia general de la producción. Las válvulas de mariposa divididas crean un sistema de transferencia seguro, reduciendo la cantidad de polvo que se pierde durante el proceso. Del mismo modo, los micronizadores proporcionan una molienda de precisión, garantizando que las materias primas se utilicen eficientemente sin exceso de residuos.

Mayor calidad del producto

Mantener un tamaño de partícula preciso es fundamental en las formulaciones farmacéuticas. Los micronizadores permiten una distribución uniforme del tamaño de las partículas, lo que mejora la absorción y la eficacia del fármaco. Además, las válvulas de mariposa divididas garantizan que los polvos no se contaminen durante la transferencia, preservando la integridad del producto.

Riesgo mínimo de contaminación cruzada

Controlar el movimiento del polvo es esencial para evitar la contaminación cruzada en las instalaciones farmacéuticas. Las válvulas de mariposa divididas permiten una transferencia contenida entre etapas de producción, mientras que los micronizadores garantizan un control preciso del tamaño de las partículas sin mezclas no deseadas de sustancias diferentes.

Mayor seguridad para los operadores

La manipulación de polvos farmacéuticos potentes exige estrictas medidas de seguridad para proteger a los trabajadores de la exposición por inhalación. Las soluciones de contención como las SBV y los micronizadores reducen la necesidad de manipulación manual, disminuyendo el riesgo de exposición a compuestos peligrosos.

Cumplimiento de la normativa y normas BPF

Los fabricantes de productos farmacéuticos deben cumplir las normas de Buenas Prácticas de Fabricación (BPF), que exigen estrictos procedimientos de contención y manipulación de polvos. El uso de válvulas de mariposa divididas, micronizadores y transportadores de vacío garantiza el cumplimiento de las normas reguladoras, reduciendo la probabilidad de retirada de productos o problemas de calidad.

Aspectos clave para mejorar la transferencia y la contención del polvo

La manipulación eficaz del polvo es esencial para optimizar los procesos de producción farmacéutica. Para superar problemas como la contaminación atmosférica, la pérdida de producto y la contaminación cruzada, es necesario adoptar equipos especializados diseñados para ofrecer precisión y seguridad. Las válvulas de mariposa divididas, los micronizadores, los transportadores de vacío y los aisladores de contención contribuyen a mejorar la eficacia, la calidad del producto y la protección del operario.

Los fabricantes que invierten en soluciones avanzadas de manipulación de polvos no sólo mejoran la seguridad y la conformidad, sino que también aumentan la eficacia operativa general, garantizando productos farmacéuticos homogéneos y de alta calidad.