14 septembre 2022

Amélioration de la sûreté des réacteurs

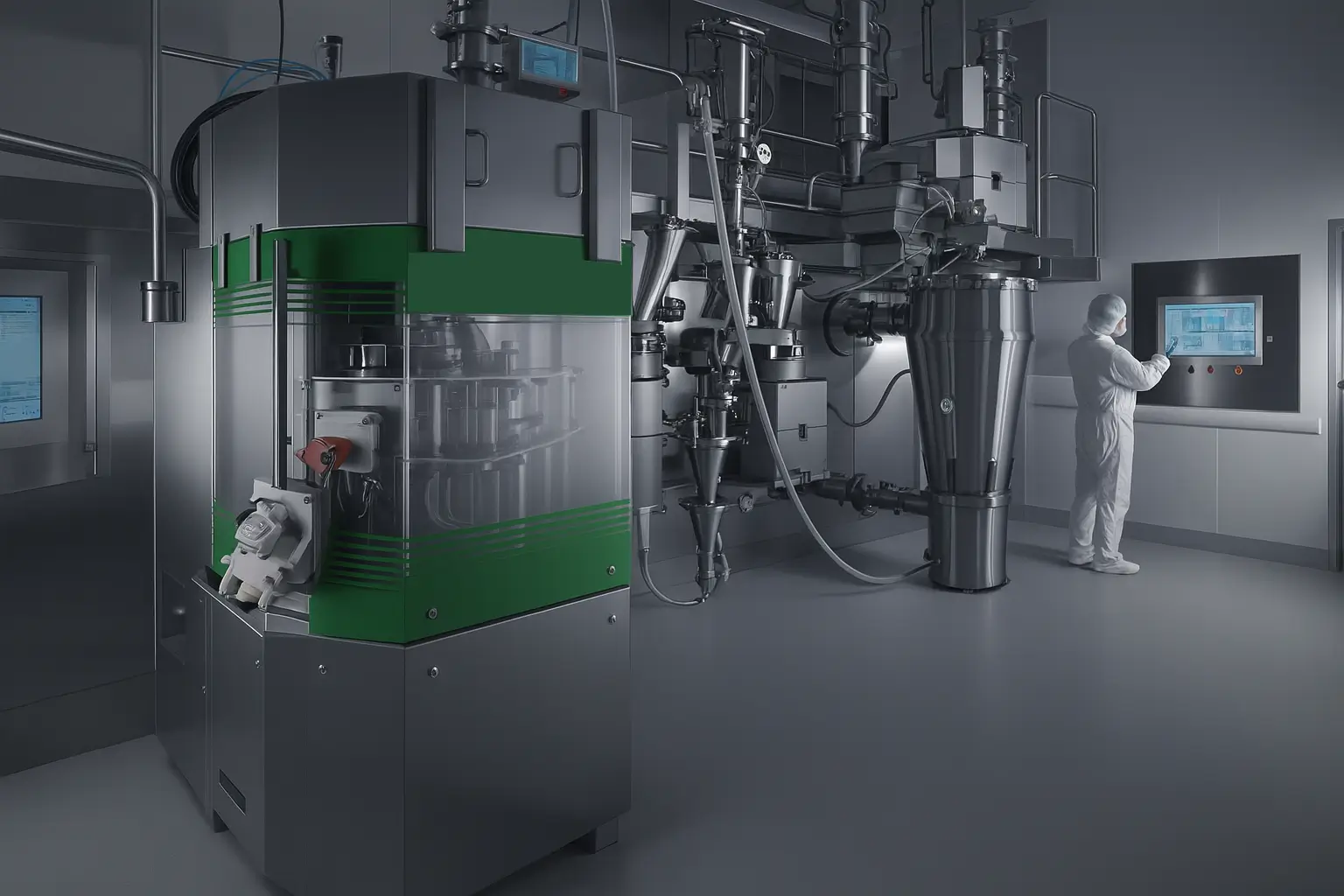

Les réacteurs sont essentiels pour la plupart des usines pharmaceutiques et chimiques, car ils sont conçus pour contenir en toute sécurité les réactions chimiques et/ou les changements thermiques des substances dans un environnement sous pression.

Après la réaction de la substance, le milieu à l'intérieur de la cuve est ensuite déchargé par un certain type de pompe, de racleur ou d'actionneur vers un certain nombre d'opérations ultérieures, notamment la condensation, la séparation, la distillation, l'évaporation et le pesage/emballage, avant d'être finalement envoyé vers un processus de finition tel qu'une machine à former les comprimés. Il va sans dire que si la substance ne réagit pas correctement à l'intérieur du réacteur, de grandes quantités de temps et d'argent peuvent être perdues lors des opérations de traitement ultérieures. Par conséquent, la clé du succès consiste à obtenir une réaction correcte du produit, dès le départ et à chaque fois.

Les concepteurs d'installations s'efforcent de faire en sorte que les substances contenues dans le récipient réagissent selon les normes de qualité correctes et avec la plus grande efficacité. Comme pour toute optimisation de processus, la première priorité est de s'assurer que les normes de sécurité et de qualité ne sont pas compromises. Ensuite, les concepteurs d'installations doivent s'efforcer de produire le rendement le plus élevé possible tout en dépensant le moins d'argent possible pour l'achat et le fonctionnement durable des réacteurs.

L'expression "exploitation durable" est un mot clé. Au-delà des dépenses d'exploitation normales telles que l'apport et le retrait d'énergie, les coûts des matières premières et la main-d'œuvre, la question de la sécurité durable des parties prenantes est d'une importance primordiale. La gestion des risques liés aux réacteurs consiste à s'attendre à l'inattendu et à minimiser l'intervention humaine dans les processus afin d'atténuer les risques et de garantir la sécurité des opérations.

Le risque le plus élevé dans le processus de réacteur est probablement le prélèvement d'un échantillon du milieu de traitement à des températures élevées. Il s'agit d'une préoccupation majeure pour les usines pharmaceutiques, en particulier lorsque l'échantillon est prélevé dans un réacteur où la réaction est dangereuse, comme c'est le cas dans pratiquement toutes les applications de réacteurs à revêtement en verre. Le déversement et l'exposition du liquide d'échantillonnage est une cause permanente de rejet de lot, de retraitement et de divers problèmes liés à la qualité, entraînant finalement un risque pour le personnel et un manque à gagner.

Les usines avant-gardistes adoptent désormais des systèmes d'échantillonnage de réacteurs conçus pour assurer un échantillonnage automatique sous vide en toute sécurité.

En Inde, Schematic Engineering Industries, située à Hyderabad (Inde) et au Royaume-Uni, ouvre la voie dans ce domaine avec son dispositif innovant d'échantillonnage automatisé des réacteurs.

En fonctionnement, une quantité d'échantillon préétablie est directement aspirée par le vide dans le récipient d'échantillonnage, en circuit fermé. À tout moment, l'opérateur est en sécurité, isolé du milieu et en plein contrôle. La conception innovante est alimentée par un capteur optique et est proposée avec un pot d'échantillonnage transparent afin que l'opérateur puisse voir exactement ce qui se passe avec les substances réagissant à tous les stades du processus de réaction. En outre, le système de contrôle distribué (DCS) peut également fonctionner avec l'échantillonneur automatique et, contrairement aux systèmes conventionnels, le nettoyage du pot d'échantillonnage est facile, rapide et sans risque.

Compte tenu de la nature potentiellement dangereuse des substances contenues dans les réacteurs en acier inoxydable, en alliage exotique et en verre, l'échantillonneur automatique sécurisé de Schematic est désormais installé en tant que norme sur l'ensemble du site par de nombreuses entreprises pharmaceutiques internationales de premier plan, tant pour les nouvelles constructions/extensions que pour les adaptations à tous leurs réacteurs existants.

Si vous pensez que votre usine pourrait bénéficier d'un échantillonnage sûr et automatique du réacteur à toutes les étapes du processus de fonctionnement du réacteur, y compris les températures élevées et l'utilisation de solvants hautement corrosifs et de composés agressifs, sans risque d'exposition de l'opérateur, veuillez contacter Schematic Engineering Industries à l'adresse info@schematicind.com ou au numéro de téléphone +91 40 23094082.